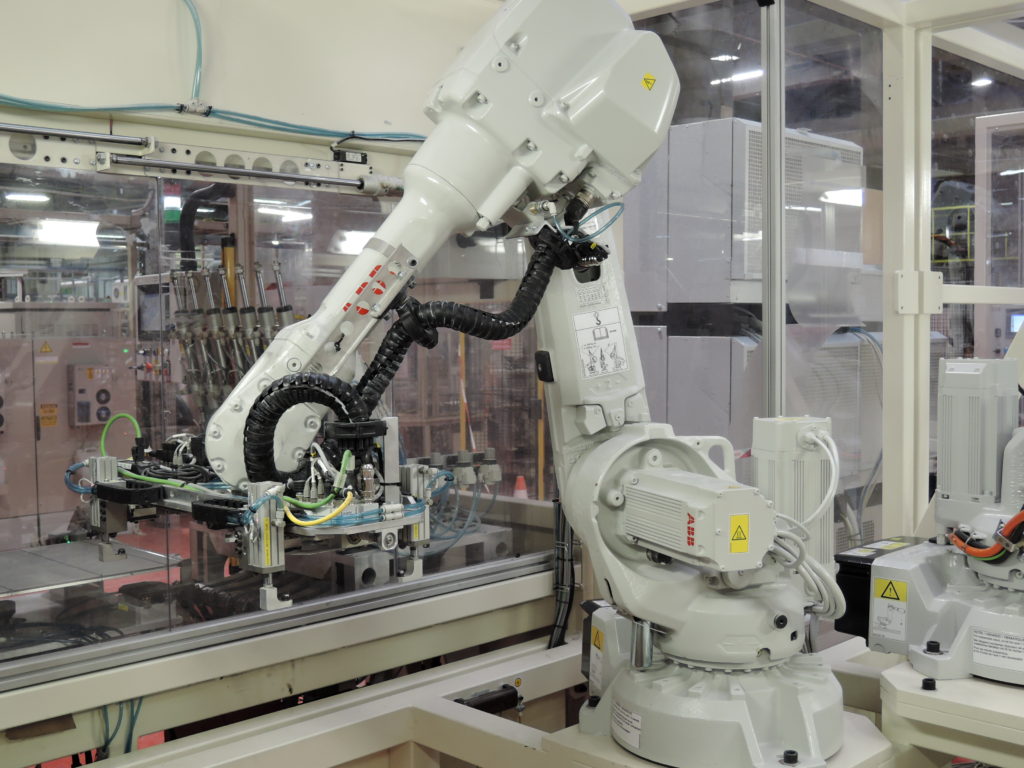

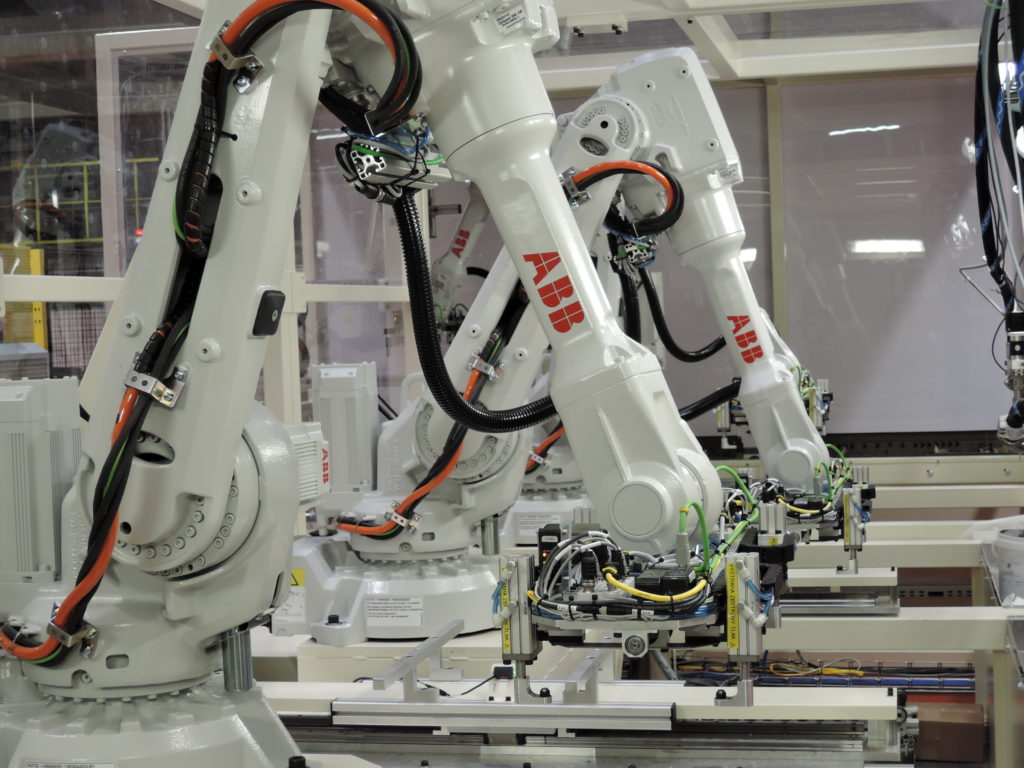

Robotická linka – montáž víček a nanášení tavidla

Na podzim roku 2020 jsme pro našeho významného zákazníka dokončili robotickou výrobní linku pro montáž víček a nanášení tavidla.

Zadání:

Plně automatická montážní, manipulační a nanášecí robotická linka s robotickými manipulátory od společnosti ABB, čas cyklu 16s.

Studie a vývoj:

Jako první bylo nezbytné vyřešit celkový layout s ohledem na možnosti prostoru. Bylo nutné i zvážit ergonomii pro robotické manipulátory pro dosažení požadovaného času cyklu na jeden výrobek. Dalším důležitým bodem byl způsob montáže víček, aby výsledek byl bezchybný a spolehlivý. S ohledem na jistou nepřesnost dílu se toto ukázalo jako poměrně náročný úkol.

Testování a realizace:

Montáž mechaniky začala v předstihu v prostorách našeho klíčového partnera, kdy po osazení většiny mechanických komponent a ukotvení konstrukce nastoupili naši elektrikáři na osazování stroje. Rozvaděč stroje se připravoval v předstihu již v době kdy probíhali mechanické práce. Proto nedocházelo k zásadním zpožděním.

Po finálním trial testu za přítomnosti našeho zákazníka a schválení z jeho strany již mohl začít přesun do finálních prostor.

Automatická – robotizovaná vykládka hotových dílů z linky

Na podzim roku 2019 jsme pro našeho významného zákazníka dokončili automatizovanou výstupní stanici z výrobní linky.

Zadání:

Automatizovaná výstupní stanice osazená 6-osým robotem pro manipulaci s finálním výrobkem a zakládání nových dílů do karuselu pro pozdější nalisování ve stroji. Jednou z nejdůležitějších podmínek byla možnost přestavby linky z robotické obsluhy na operátorský režim bez nutnosti opětovné kalibrace robota, čas cyklu 15s.

Studie:

Nejprve bylo nutné navrhnout základní layout stanice s ohledem na ergonomii lidských operátorů a zároveň tak, aby i pro robota bylo možné s dostatečnou dynamikou a přesností pracovat v omezeném prostoru.

S ohledem na hmotnost a křehkost manipulovaných výrobků byl také v této fázi navržen chapač pro robota. Díky těmto poznatkům již bylo snazší vytipovat i samotné robotické rameno, které muselo mít nosnost alespoň 11kg a dosah minimálně 1100mm. Jako nejvhodnější vyšel 6-osý robot od společnosti Denso Robotics VM-60B1 se stupněm krytí IP65/IP54 kvůli zvýšené prašnosti v provozu. Pro zajištění bezpečnostních požadavků byl vytipován kontroler RC8A safety motion specification od téže společnosti.

Vývoj:

Všechny tyto poznatky nicméně bylo nutné přetvořit v první simulace, pro ověření dosahu robota a rychlosti cyklu, jelikož čas cyklu 15 s byl důležitou podmínkou uspokojení potřeb zákazníka.

Vývoj elektro a mechanických komponent probíhal bez větších problému a zároveň ze simulací vyplývalo, že čas cyklu robota by se mohl pohybovat okolo 9-11s.

Tento čas bylo však nutné brát s jistou rezervou z důvodu neznámých časů pneumatického řízení části buňky, vibračního dopravníku atd., nicméně po analýze těchto částí se čas cyklu jevil jako dosažitelný.

Testování a realizace:

Asi měsíc před plánovaným odevzdáním robotické části linky, jsme tuto začali budovat v prostorách našeho integračního partnera. Záměr byl otestovat funkčnost v praxi a ověřit zamýšlené principy manipulace a vkládání dílů, najít správné nastavení pneumatiky, vibračního dopravníku a seřídit snímače na chapači robota a v periferiích. Zároveň náš zákazník si přál předpřejímku stroje provést mimo výrobní prostory.

Vše se podařilo dle nastaveného harmonogramu a předpřejímka proběhla úspěšně. Nyní již mohla začít demontáž, odvoz, instalace u zákazníka a úspěšné předání.